Стекло научились делать больше пяти тысяч лет назад. Сейчас без него сложно представить современную жизнь. Большинство полок в магазинах заставлены продуктами в стекле – алкоголь, консервы, джемы, красная икра, детское питание, кофе, лимонад, минеральная вода и пр. Мало кто знает, что большую часть привычной нам стеклянной тары делают в Тульской области.

Рядом с Алексином в небольшой деревне Павлово уже десять лет работает самый крупный в стране стекольный завод. На нем производят более 300 видов бесцветной, коричневой и зеленой стеклотары. Сейчас на заводе работают три стекловаренные печи и 14 формующих машин.

Производство на Алексинском заводе полностью автоматизировано, здесь не выдувают изделия вручную. Но и в этом случае изготовление стеклянных баночек и бутылок – сложный и трудоемкий процесс.

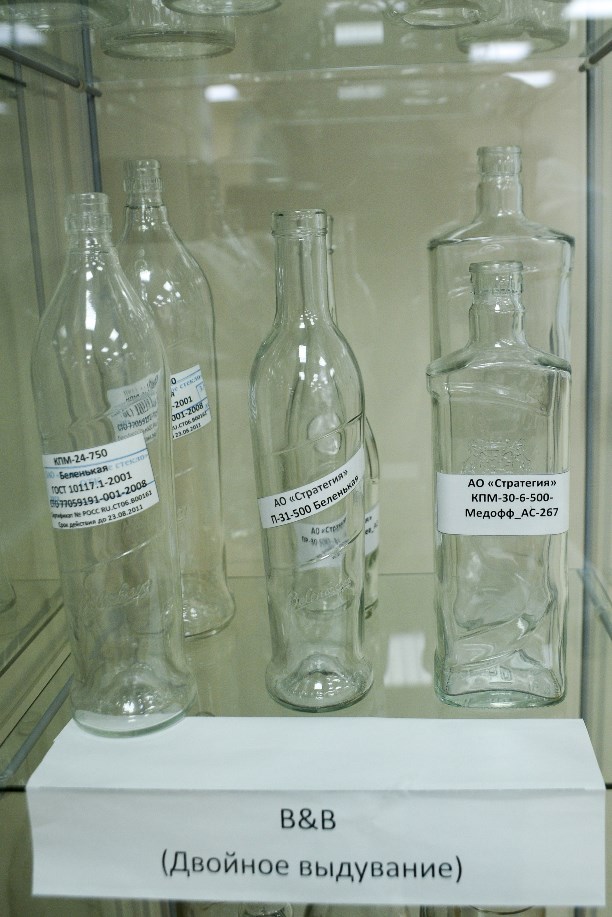

Сначала по запросам клиента конструктор делает чертеж. Это одна из довольно сложных стадий. Раньше бутылки изготавливали по ГОСТу. Теперь же каждый производитель хочет выставить на продажу товар в уникальной таре, поэтому маркетологи разрабатывают самые необычные формы и декор банок и бутылок.

Как только клиент согласует дизайн, для каждой разновидности готовится чугунный формокомплект. Их производят в Италии или Китае в зависимости от сложности изделия.

Непосредственно производство начинается в цехах. Завод стеклянной тары – опасное производство, поэтому каждый, кто приходит на предприятие, должен надеть специальную защитную одежду и обувь, а также пройти инструктаж по технике безопасности.

В огромных цехах настолько шумно, что с трудом можно расслышать

речь собеседника.

Поэтому рабочие общаются в специально отведенных помещениях.

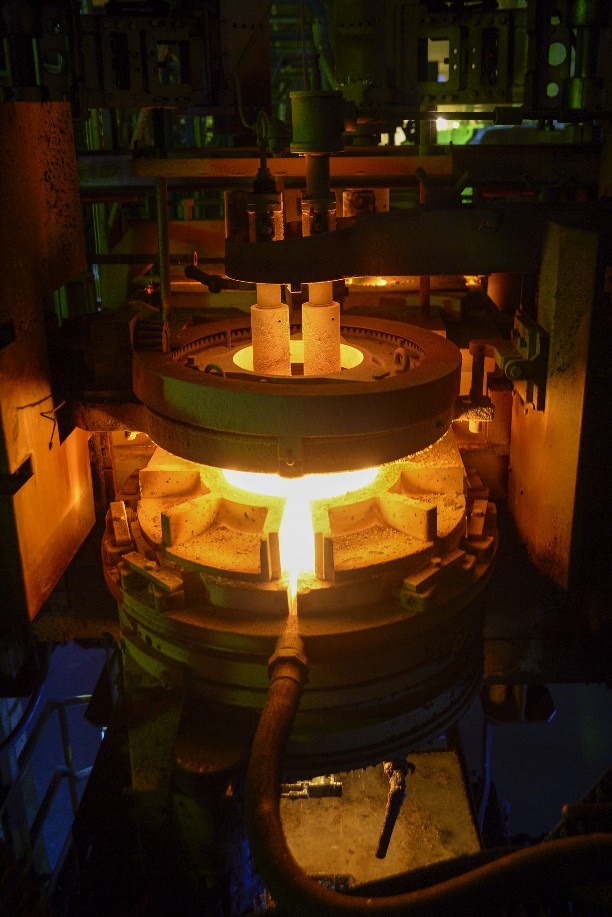

Стекло получается из шихты – смеси соды, доломита, песка, мела и стеклобоя. Через бункер и загрузочный карман шихта отправляется в сердце производства – стекловаренную печь.

Шихта плавится в огромной печи площадью 130 квадратных метров и весом 360 тонн. В сутки она производит около 325 тонн стекла.

Управляются современные стекловаренные печи при помощи компьютера, расположенного в операторской. Однако сделать это непросто. Чтобы стать профессионалом, стекловару нужно учиться от 5 до 10 лет.

– Я слежу за работой печи, постоянно поддерживаю нужную температуру в ней, – рассказывает стекловар Александр Шарамко. – Все параметры задаются при помощи компьютера, я в основном слежу за работой по монитору. В печь можно заглянуть через смотровое окно и в специальной одежде и очках. Кроме того, есть камеры, которые заводятся в печь.

Со стороны это может казаться обычным, но мне нравится варить стекло, это очень интересно.

Стекло варится при температуре 1550-1560 градусов, а затем раскаленная масса попадает в фидер – воронку, через которую стекло каплей направляется в стеклоформующую машину.

Следит за работой воронки фидерщик. Чтобы овладеть этой профессией, нужно учиться 10 лет.

Вообще овладеть специальностями, которые нужны на стекольном заводе, непросто. Тем более что подобного производства в области нет. Но тем не менее из 800 работников завода 600 – алексинцы. И это настоящая гордость руководителей.

Когда плуг фидера поднимается вверх, капля отрезается стеклянными ножницами в самом тонком месте.

Капли стекла разные по весу, в зависимости от того, какую тару из них готовят. Например, для производства небольших баночек для детского питания достаточно всего 76 граммов, а вот на литровую бутылку потребуется целых 620.

Раскаленные капли отправляются в стеклоформующую машину. На ней в черновом формокомплекте отливается заготовка, а потом в чистовом бутылка обретает окончательную форму.

Машины бывают двухкапельные и трехкапельные в зависимости от того, сколько капель попадают из фидера. Есть также три способа формования изделия: прессовыдувной (так делают все виды банок), узкогорлое прессование (бутылки) и двойное выдувание.

Возле стеклоформующей машины работают операторы. Их задача – отбраковать неудавшиеся экземпляры. Температура воздуха возле машины очень высокая. Даже наблюдать за человеком, который работает рядом с раскаленной бутылкой, страшновато. Чтобы достичь мастерства и не давать брак, учиться нужно около пяти лет.

– Наша смена длится 12 часов. И это непростая работа, – рассказывает оператор стеклоформующей машины 5-го разряда Алексей Шитиков. – Я работаю на заводе уже восемь лет, но когда только пришел, не знал абсолютно ничего. Первое время только привыкал к условиям и наблюдал за работой других специалистов. Самое тяжелое, что мы постоянно находимся в этой жаре. К нам приходили люди со сталелитейного цеха, и то их хватало только на две смены – не выдерживали и уходили. Рабочих обдувает прохладным воздухом, но это не всегда спасает. Летом, когда на улице под тридцать-сорок, в цехе возле машины бывает около 80 градусов.

Сложность еще состоит и в этом, что для каждой бутылки машина настраивается под определенную форму, которую нужно менять каждые 36 часов.

После стеклоформующей машины бутылка поступает на конвейерную ленту. Сначала температура изделия – 600 градусов, но затем она проходит печь обжига и холодное напыление.

Печь обжига нужна для снятия внутреннего напряжения в изделии. Если бутылку не обжечь, она лопнет через некоторое время.

В печи девять зон нагрева и охлаждения. На выходе бутылка должна иметь температуру от 90 до 120 градусов.

Затем стеклянную тару ждет холодное напыление. Оно необходимо для того, чтобы у бутылки не возникали потертости.

Кстати, со временем бутылки полегчали. Раньше стандартная пивная бутылка весила 365 граммов, а узкогорлое прессование позволило сделать ее весом всего 280 граммов.

Следующий этап – инспекционное оборудование. Машины замечают инородные включения, пузырьки, неточности в высоте изделия, внутренний диаметр и герметичность. Кстати, с их помощью нельзя отследить брак на бутылках в выгравированным логотипом. Машина считает такие надписи за брак. 2% брака – норма для стекольного производства. К слову, бракованное стекло снова идёт в переработку и становится одной из составляющих шихты.

Однако самый строгий отбор стеклянная тара проходит у контролеров. Специалисты на глаз точно определяют брак и убирают его из ленты.

– Брак бывает разным – от критичного до незначительного. Есть допустимые дефекты – «морщины», пузырьки. Они неопасны и не мешают потребителю. Но некоторые недочеты производства могут быть смертельно опасными. Например, стеклянная нить внутри бутылки, шипы и сколы. Если мы их замечаем, то сразу останавливаем конвейер. Два партии продукции в таком случае тут же бракуют, остальные тщательно проверяют, – рассказывает начальник отдела технического контроля Юлия Басова.

Работать на этой специальности могут не все. Первая проверка на профпригодность проходит прямо на собеседовании: девушку сажают на конвейер на 15 минут, и если у нее начинает кружиться голова или взгляд уплывает за продукцией, значит профессия контролера не для нее.

После проверки продукция поступает на упаковку.

В Алексине эта система автоматизирована наполовину. Вся упаковка происходит в автомате, но короба оператор собирает вручную. За смену оператор делает 28 палет, в каждой из которых помещается 10 000 баночек.

На Алексинском заводе производится 21 тонна продукции в месяц. Отличить стеклянную тару, произведенную в Тульской области, можно по специальному знаку.