24 января отмечается Международный день эскимо. Мороженое — это не только вкус детства. Еще это вкус солнца, лета и хорошего настроения независимо от возраста! В Тульской области работают несколько фабрик мороженого.

Myslo отправился на одну из них — в компанию Unilever — и узнал секреты тех, кто каждый день создает любимое многими лакомство.

Подготовительная часть

Знакомство с фабрикой начинается с небольшого, но весьма емкого инструктажа по технике безопасности. Далеко не на каждом производстве такое внимание уделяется этому моменту. Обычно все делается гораздо проще, а тут даже как надевать противогаз показали. Забота в чистом виде, ведь производство мороженого — место повышенной опасности, поскольку тут много холодильных установок, наполненных аммиаком. Каждый входящий на территорию должен знать правила безопасного поведения.

Далее облачаемся в спецодежду — балаклава и халат. Кольца, серьги, цепочки — любые украшения снимаем. Сами работники в любом цеху одеты в белые костюмы и балаклаву. Никаких одноразовых шапочек на хлипкой резинке — в мороженое не должен попасть ни единый волосок или пылинка.

Далее моем руки, проходим через специализированный санитарный пропускник с дезинфекцией рук и обуви, специальным пылесосом проходимся по спецодежде и фотоаппарату. Только когда весь ритуал закончен, можем заходить на производство.

Скрытый этап

Начальный путь каждого мороженого зрительно ничем не примечателен. Все происходит внутри отполированных металлических установок и во многом автоматизировано. В момент нашего посещения шло изготовление эскимо «Магнат манго-красные ягоды».

Сначала в сыпучие ингредиенты добавляется растопленное сливочное масло. На вопрос: «А где же молоко?» — ответили, что оно в сухом виде.

Дмитрий Шевченко, менеджер по производству Unilever:

Дмитрий Шевченко

- Тульская область — не самый молочный регион. Поэтому по большей части наша фабрика работает с сухим молоком. Это указано и на упаковках в составе. Мы используем высококачественное сырье, подобное тому, которое становится основой для детских смесей.

Перемешанная в миксере смесь отправляется сначала в промежуточный танкер, где она гомогенизируется — это процесс дробления жировых шариков и доведения смеси до однородного состояния. Далее она пастеризуется при температуре 80 градусов.

Следующий этап — охлаждение до 4−6 градусов и транспортировка в танкер хранения. Один танкер — 16 тонн. В нем мороженое созревает на протяжении четырех часов, а в ароматизированные виды добавляют фруктовые соки, пюре и натуральные красители.

- Красители мы используем натуральные, произведенные из свеклы, моркови, куркумы и многих других растительных компонентов. В эскимо «Магнат» цвет сливочной смеси формируется за счет пюре манго, а в щербете есть сок красной смородины и натуральный свекольный краситель, — поясняет Дмитрий Шевченко.

Пока мороженое зреет и стабилизируется, в соседнем цеху плавится шоколад. В нашем случае это белый шоколад. Пахнет тут, конечно, просто фантастически!

Рождение эскимо

Спустя отведенное время смесь отправляется в цех фасовки. Тут, кстати, делается уже параллельно два вида — «Магнат» и фруктовый лед со вкусами клубники и банана со взрывной карамелью MAX Х-POP. Фруктовый лед разливается по формам на большом крутящемся столе с формами-трубочками. В них заливается сначала один фруктовый сироп, потом другой. Под этим столом расположена мощная охлаждающая установка, внутри нее температура минус 40 градусов. Благодаря этому сироп практически моментально застывает, в него вставляется палочка. Стол проходит круг — и фруктовое эскимо готово. От стола мороженое отправляется на упаковку и фасовку.

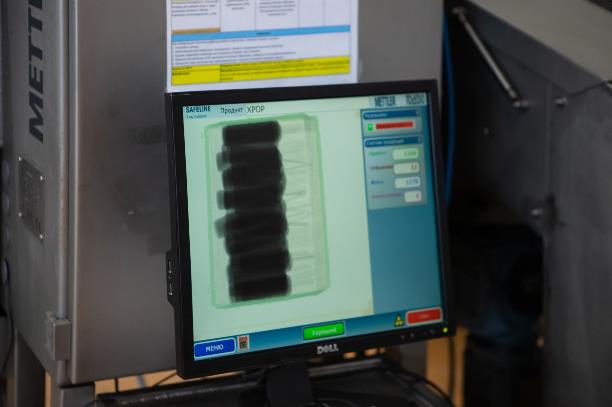

Фасовка по коробкам происходит в полуавтоматическом режиме. Контроль за тем, чтобы в коробке и в самом мороженом не было посторонних включений, осуществляет компьютерный рентген. Если вдруг такое обнаруживается, то коробка автоматически отбраковывается и сбрасывается в сторону. Но при нашем посещении подобных случаев не было, все коробки прошли проверку качества. Аналогичная история и с проверкой веса. Если вдруг вес не соответствует, то коробка убирается в сторону.

Линия по производству «Магната» более сложная. Созревшая смесь сначала поступает во фризер — там она взбивается, насыщается воздухом и охлаждается до минус 5−6 градусов. Получившаяся смесь напоминает кремообразное мягкое мороженое, и теперь ему нужно придать форму.

Для этого смесь через дозаторы отправляется на экструдеры — специальные трубы, которые и придают ему уникальную конечную форму. Если внутри у эскимо имеется фруктовый или шоколадный наполнитель, то он добавляется в мороженое через фруктопитатель. Выходящее из экструдера эскимо получает палочку и отрезается горячей струной.

На этом процесс не окончен — эскимо отправляются в закалочную камеру на 40 минут. Тут происходит его быстрая заморозка при минус 40−42 градусах. Такая технология не дает возможности палочке перекоситься, а мороженому — полностью промерзнуть.

Заключительный этап — глазирование. Ледяное эскимо окунают в расплавленный шоколад. Поскольку температура самого эскимо очень низкая, то глазурь моментально застывает. Всё, впереди упаковка, фасовка и путь к покупателям!

Рецепт вкуса лета

На то, чтобы произвести партию эскимо, надо в общей сложности не более 6 часов. А вот изобретение нового рецепта занимает значительно больше времени. Его разработка начинается с предложений маркетингового отдела.

Юлия Степочкина, менеджер отдела исследований и разработок:

Юлия Степочкина

- Создание нового рецепта мороженого — это сложный и длительный процесс, который проходит в несколько этапов. Первый — маркетинговые исследования, выявление актуальных потребностей и запросов потребителей. После определения востребованных вкусов мы приступаем к разработке рецепта, подбору поставщиков, тестам ингредиентов и экспериментам с наполнением, — рассказывает Юлия Степочкина, менеджер отдела исследований и разработок Unilever. — Иногда особенности состава могут значительно влиять на весь процесс производства. К примеру, для изготовления мороженого с крупными кусочками фруктов может потребоваться переоснащение линии. Поэтому перед принятием такого решения проводятся особенно тщательные расчеты. На финальных этапах разработки рецептуры тестовые образцы предлагаются фокус-группе из потребителей разных возрастов. Только после одобрения идеи и успешного прохождения тестов мы завершаем разработку продукта и запускаем производство.

Как правило, на все это необходимо от трех месяцев до года. То есть сейчас фабрика Unilever уже начинает задумываться над теми рецептами, которые мы все увидим только в следующем году!